NOS PROCÉDÉS

utilisés pour la projection thermique HVOF, HVAF et autres

Projection à la flamme

Parmi les techniques de projection thermique, la projection à la flamme est la plus polyvalente et la moins coûteuse. Elle permet aussi de projeter une grande variété de compositions chimiques en autant qu’elle se retrouve sous forme de fil ou de poudre.

Le procédé utilise la réaction chimique entre l’oxygène et un gaz carburant (acétylène, hydrogène) pour produire une source de chaleur. Cette source thermique crée la flamme.

Dans le cas où le matériau d’apport est sous forme de fil, la fonction de la flamme est de fondre le matériau et de le projeter par de l’air comprimé.

Le principe du procédé de projection à la flamme avec poudre est simple : les particules sont injectées dans la torche, puis mises dans un stade de plasticité et sont ensuite projetées par l’air comprimé sur la pièce.

Néanmoins, ce procédé de métallisation est limité à des matériaux à bas point de fusion en raison de la production limitée de chaleur par le pistolet. Les vitesses de projection sont relativement faibles comparées aux autres équipements, ce qui fait que les revêtements sont plus poreux et moins adhérents au substrat.

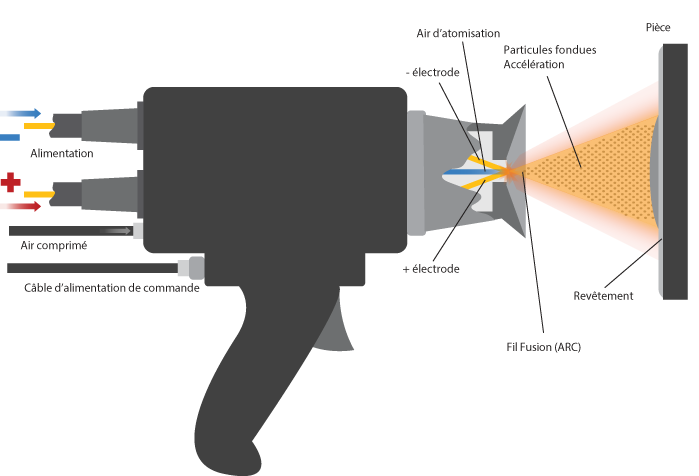

Projection ARC

Le principe de ce procédé consiste à créer un arc entre deux fils métalliques agissant comme deux électrodes. Un jet d’air comprimé, situé dans l’axe du point de création de l’arc, pulvérise le métal fondu sur le substrat.

L’un des avantages de l’ARC est que deux fils de natures différentes peuvent être utilisés simultanément pour produire un alliage spécifique à une application.

Ce type de revêtement industriel est plus dense et offre une meilleure adhérence que celui obtenu par la projection à la flamme, en raison d’une vitesse de particules plus élevée.

Projection HVOF

La projection thermique de type HVOF est un procédé de projection à la flamme supersonique dans lequel l’énergie est nécessaire pour apporter la particule dans un stade semi-fondu. L’accélération du produit d’apport est obtenue par la combustion d’un carburant sous forme gazeuse (propane, propylène, hydrogène, acétylène, gaz naturel) ou liquide (kérosène) et d’oxygène. Les gaz brulés dans une chambre de combustion sont accélérés pour atteindre une vélocité plus grande que la vitesse du son (Mach 3) à la sortie de la buse. Les températures et les accélérations atteintes par la flamme permettent de projeter les particules sur le substrat afin d’atteindre une plus grande densité que les autres procédés.

Le HVOF offre une excellente adhérence sur le substrat, ainsi qu’une faible porosité du dépôt. La relativement basse température (3000 °C) amène des avantages pour certains matériaux, par exemple, moins de décarburation pour les poudres de carbures et moins d’oxydation pour les poudres métalliques. Ceci permet d’obtenir d’excellentes propriétés mécaniques du revêtement : haute densité, forte adhérence, très bonne résistance à l’usure et à la corrosion.

Projection HVAF

Le processus à grande vitesse air-carburant, appelé communément HVAF, est un processus de pulvérisation thermique utilisé pour le dépôt de revêtements à haute performance de carbures cémentés et de poudres métalliques. On l’utilise pour la protection des pièces contre l’abrasion, l’érosion et la corrosion.

C’est un processus de pulvérisation à chaud qui est plus froid que le HVOF, mais plus chaud que Cold Spray. Le pistolet HVAF utilise l’injection de poudre axiale dans un jet air-carburant à une température d’environ 1900°C à 2500°C. Il fonctionne avec un gaz combustible et de l’air comprimé (fourni par un compresseur d’air de 400 CFM à 125 psi). Par conséquent, le processus peut appliquer efficacement les matériaux à base de carbure. Le carbure de tungstène est le matériau prédominant appliqué par HVAF pour la résistance à l’usure par abrasion.

Le HVAF empêche la surchauffe de la matière en poudre, en contraste avec les jets chauds de processus de projection thermique conventionnels (tels que le plasma ou le HVOF). En conséquence, les particules sont surtout solides à l’impact sur le substrat, ce qui ralentit hautement la diffusion de l’oxygène. Ce procédé permet d’appliquer des métaux pratiquement sans oxydation tout comme le Cold Spray. Tous les matériaux communs de projection de poudre peuvent être appliqués avec leHVAF, à l’exception de la céramique.

Le HVAF peut appliquer le métal, le carbure et autres alliages de poudres métalliques sur une plage d’épaisseurs de 5 à 53 microns. L’efficacité de dépôt (DE) est de 50 à 75% pour les poudres de carbure et de 60 à 85% pour les poudres métalliques.

Projection plasma

Le procédé au plasma est composé d’une anode ainsi que d’une cathode qui sont toutes deux refroidies par un câble d’eau. Un arc électrique est amorcé par haute fréquence et entretenu par une source de courant électrique à basse tension.

Il y a dissolution des molécules de gaz (argon ou azote et hydrogène ou hélium) qui s’ionisent et forment un arc électrique. Lorsque les gaz passent au travers de l’anode, ceux-ci prennent de l’expansion. Cette dilatation provoque un blocage de l’anode forçant les gaz à sortir vers la cathode.

Accélérées et fusionnées, les particules sont projetées sur la surface à revêtir avec une énergie cinétique très importante permettant une adhérence optimale.

La projection thermique plasma est un procédé pour les matériaux à haut point de fusion. Il offre une très bonne qualité de revêtement.

Projection par soudage

Une autre technique que la projection thermique que nous utilisons régulièrement chez Métallitech est le dépôt par soudage.

Le soudage permet la réalisation de dépôts de fortes épaisseurs (plusieurs millimètres) et crée une excellente liaison.

Nous travaillons avec quatre types de soudage :

- Soudage à l’arc avec électrode enrobée (Spray and fuse SMAW)

- Soudage à l’arc, sous gaz, avec fil plein (GMAW)

- Soudage à l’arc, sous gaz, avec électrode de tungstène (GTAW)

- Soudage à l’arc, avec fil fourré (FCAW)

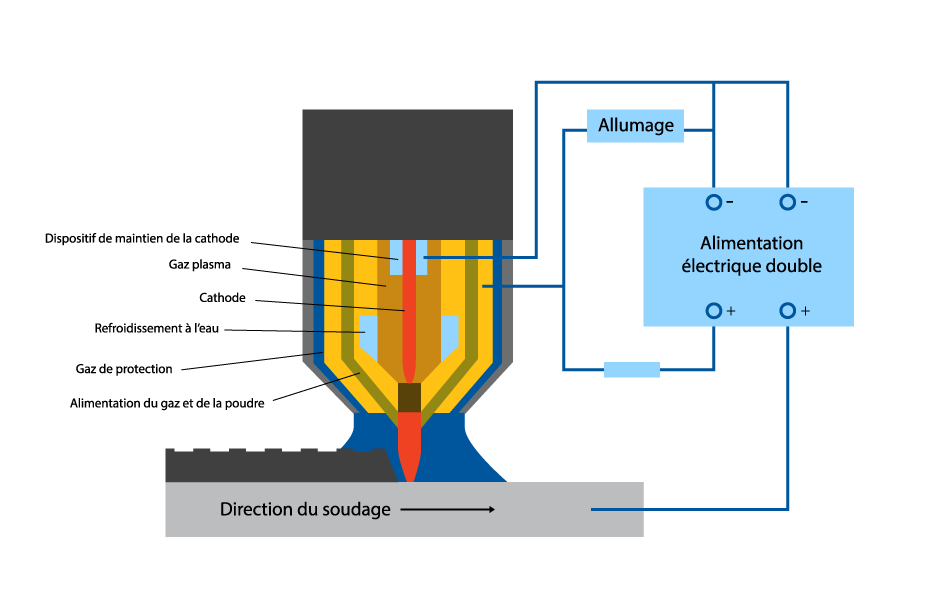

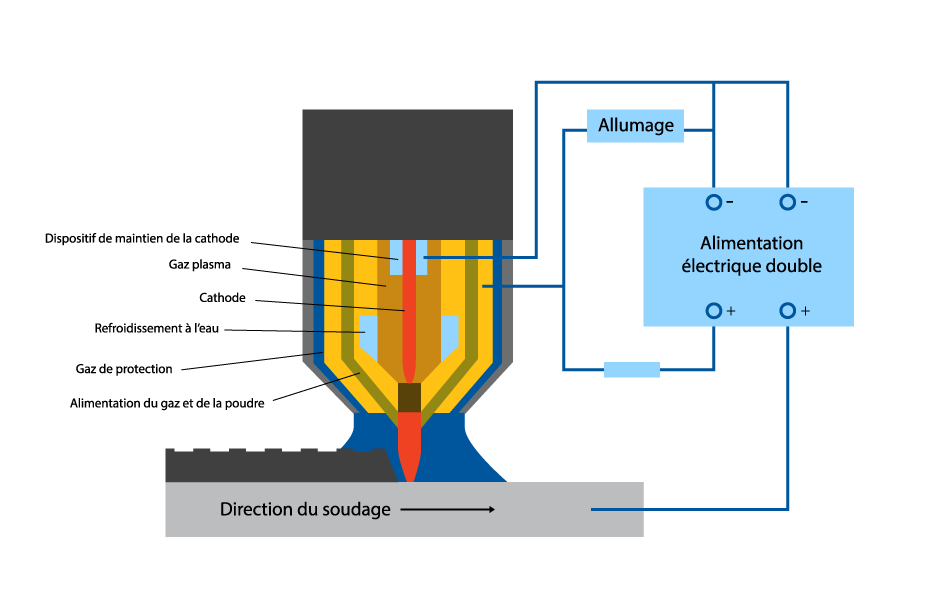

Projection PTA

On utilise soudure au PTA pour faire fondre un revêtement métallique sur un substrat afin d’améliorer sa résistance à l’usure et/ou à la corrosion.

Au cours du processus, la poudre de métal est introduite dans un bain de fusion généré par l’arc de plasma à haute température (jusqu’à 5 000 °C). Le revêtement durcit par PTA est un véritable processus de soudage, avec une forte liaison métallique entre le substrat et le dépôt.

Dans ce procédé de soudure au PTA, deux alimentations en courant continu sont utilisées afin établir d’abord un arc non transféré (arc pilote) entre l’électrode de tungstène (-) et la buse anodique (+). Ensuite, un arc électrique est transféré entre l’électrode de tungstène (-) et la pièce de travail (+).

L’arc pilote est frappé par un dispositif à haute fréquence. Le gaz de plasma circulant autour de la cathode est ionisé à la pointe de l’électrode.

Lorsque l’arc transféré est allumé, la pièce devient une partie du circuit électrique et l’arc de plasma est concentré à travers l’orifice de la torche dans la pièce de travail. La poudre est injectée dans le plasma pour se faire projeter dans le bain de fusion. Il est possible de doper certains alliages existants pour mieux répondre aux besoins spécifiques.

L’épaisseur du dépôt peut varier de 0,6 à 6,0 mm et la largeur de 3 à 10 mm lors de l’utilisation d’un seul passage. En multiples passages, l’épaisseur de dépôt peut aller jusqu’à 20 mm et la largeur à plus de 30 mm.

Une des caractéristiques les plus importantes du procédé PTAW est le contrôle de la dilution. Le PTAW produit une dilution aussi basse que 5%, comparativement à 20-25% habituellement obtenue par les procédés MCAW (MIG) et GTAW (TIG). Donc, il est possible de maintenir les propriétés nobles de dépôt, même en une seule passe.

COMPARATIF DES PROCÉDÉS DE PROJECTION THERMIQUE

| Caractéristiques | Flamme poudre | Flamme Fil/cordon | ARC électrique | H.V.O.F | H.V.A.F | Plasma |

|---|---|---|---|---|---|---|

| Source de chaleur | Flamme | Flamme | Arc électrique | Flamme | Flamme | Plasma |

| Température de la source (deg. C) | 3000 | 3000 | 6000 | 3000 | 2500 | 12000 |

| Transport des particules | Gaz flamme | Air comprimé | Air comprimé | Gaz flamme | Gaz flamme | Gaz flamme |

| Vitesse des particules (m/s) | 40 | 150 | 300 | 700 | 700 | 200 |

| Forme du produit d’apport | Poudre | Fil/cordon | Fil | Poudre | Poudre | Poudre |

| Catégorie de matériaux d’apports | Métaux Cermets Céramiques | Métaux Cermets Céramiques | Métaux Fils fourrés | Métaux Alliages Cermets | Métaux Alliages Cermets | Métaux Alliages Céramiques |